فایبر سمنت

-

برچسب های منتخب

-

فایبر سمنت برد (Fiber Cement Board)

فایبر سمنت بردها صفحات سیمانی تشکیل شده از سیمان پرتلند و سیلیس و مسلح شده با الیاف هستند و طی فرایند هاتچک تولید می شوند فایبر سمنت بردها که آنها را با نام های فایبر سمنت و سمنت برد نیز می شناسند در ورقهایی به ابعاد 1.20 در 2.40 متر مربع و ضخامتهای مختلف در کاربریهای مختلف از جمله نما دیوار داخلی ، سقف و کف مورد استفاده قرار می گیرند. نوع دیگری از سمنت برد که طرح چوب نام دارد و اصطلاحا به آن سایدینگ می گویند در پوشش نمای ساختمانهای ویلایی و مسکونی استفاده می شود. این محصول به صورت الواری تولید شده و ابعاد پنل ایرانی آن 2.40 متر در 20 سانت و نوع تایلندی آن 3متر در 20 سانت است.

تاریخچه فایبر سمنت برد :

ریشههای این متریال را میتوان در ثبت اختراع لودویگ هاتچک در سال ۱۹۰۱ در اتریش جستجو کرد. اختراع هاتچک، که بر پایه فایبرسمنت برد تقویتشده با آزبست بود، "Eternit" نام گرفت، که اشارهای به واژه لاتین aeternitas به معنای "ابدی" است. پس از اختراع آن، شرکت Schweizerische Eternit-Werke AG در سال ۱۹۰۳ شروع به تولید این ماده در سوئیس کرد و این امر منجر به پذیرش گسترده آن در سراسر اروپا شد.

حضور جهانی این متریال به دلیل اثربخشی آن به عنوان یک محصول ساختمانی بادوام و ارزان به سرعت رشد کرد. با این حال، نقطه عطف حیاتی در دهه ۱۹۸۰ با به رسمیت شناخته شدن گسترده خطرات آزبست رخ داد. این امر یک تغییر در کل صنعت را به دنبال داشت، و تولیدکنندگان با موفقیت ترکیب را برای استفاده از تقویتکننده مبتنی بر سلولز مهندسی مجدد کردند. این انتقال نه تنها اعتماد بازار را بازگرداند، بلکه به این ماده اجازه داد تا وارد عصر جدیدی از کاربردهای خود شود ، جایی که ویژگیهای ذاتی آن در برابر آتش، آب و آفات میتوانست بدون نگرانیهای بهداشت عمومی مورد استفاده قرار گیرد.

روش تولید فایبر سمنت برد :

الف: فرآیند هاتچک : اگرچه بیش از یک قرن قدمت دارد، همچنان سنگ بنای تولید ورقهای فایبرسمنت مدرن است. این روش یک عنصر اصلی در یکپارچگی ساختاری ماده است و امکان توزیع دقیق الیاف تقویتکننده را برای به حداکثر رساندن استحکام فراهم میکند. این فرآیند شامل چهار مرحله اصلی است:

۱. فیلتراسیون و تشکیل لایه نازک: یک الک استوانهای از یک دوغاب رقیق و مبتنی بر آب از مواد خام، شامل سیمان پرتلند و الیاف، میچرخد. همانطور که الک از دوغاب عبور میکند، آب از آن فیلتر میشود و یک لایه نازک نرم و متخلخل از الیاف و سیمان را روی سطح آن مینشاند.

۲. تشکیل لایه نازک مرطوب: همانطور که الک به چرخش ادامه میدهد، یک لایه آبکی از الیفا و سیمان بر روی لایه فیلتر اولیه تشکیل میدهد.

۳. آبگیری و انتقال: لایه نازک مرطوب از الک به یک نمد منتقل میشود، جایی که یک فرآیند آبگیری با شدت کم ، آب را جذب و از لایه نازک عبور میدهد .

۴. تجمع و فشردهسازی: تعداد کافی از این لایههای نازک شبیه کاغذ بر روی یک غلتک انباشتکننده پیچیده میشوند تا به ضخامت ورق مورد نظر برسد. سپس لایههایی که بر روی هم قرار گرفته اند از غلتک جدا شده و به صورت صاف پهن میشود . فشار ناشی از آبگیری لایههای متوالی، آنها را به یک ورق پیوسته و جامد متصل میکند.

این فرآیند تولید لایهای تنها یک تکنیک تولید نیست؛ بلکه یک جنبه اساسی از عملکرد ماده است. با توزیع الیاف تقویتکننده در یک ماتریس لایهای دو بعدی، روش هاتچک از خواص الیاف به بهترین شکل برای افزایش استحکام درونصفحهای ورق استفاده میکند. به همین دلیل است که ورقهای تولید شده به این روش، تقریباً ۵۰% استحکام بیشتری نسبت به ورقهایی که در یک مرحله واحد، مانند فرآیند فیلتر پرس ، تشکیل میشوند، از خود نشان میدهند. این ساختار لایهای دلیل مستقیم این است که تختههای فایبر سمنت برد قادر به غلبه بر شکنندگی ذاتی پایه سیمانی خود هستند. استحکام محصول نهایی یک نتیجه مستقیم و قابل اندازهگیری از این فرآیند مهندسیشده است که درک حیاتی از دوام استثنایی آن را فراهم میکند.

پس از تشکیل ورق، محصول یک مرحله نهایی عملآوری را پشت سر میگذارد. دو دسته اصلی فایبرسمنت برد عملآوری شده با هوا و عملآوری شده در اتوکلاو وجود دارد. عملآوری در اتوکلاو شامل بخار و فشار بالا است که محدودیتهای سختی را بر انواع الیافی که میتوان استفاده کرد، ایجاد میکند.

ّ: فرایند Flow-on (فولو آن) در تولید فایبر سمنت برد

فرایند Flow-on (یا جریان روی نمد) یکی از روشهای تولید صفحات فایبر سمنت (صفحات سیمانی الیافدار) است که نسبت به روش Hatschek، به ویژه برای تولیدکنندگان با مقیاس کوچکتر و با غلظت بالاتر دوغاب، به کار میرود.

۱. مکانیزم و نحوه کار

در این روش، تفاوت اصلی در غلظت دوغاب و نحوه تشکیل لایه (فیلم) روی سطح است:

-

غلظت بالاتر دوغاب: در سیستم Flow-on، دوغاب سیمان، الیاف سلولزی و افزودنیها دارای غلظت جامد بالاتری نسبت به روش Hatschek است.

-

تشکیل لایه (فیلم): به جای استفاده از سیلندرهای غربالی که در دوغاب غوطهور میشوند (مانند Hatschek)، دوغاب از یک توزیعکننده یا جعبه فولو-آن (Flow-on Box) مستقیماً روی یک نمد یا تسمه نقاله متخلخل در حال حرکت هدایت میشود.

-

آبگیری (Dewatering) و فشردگی: دوغاب روی نمد پخش شده و با استفاده از مکانیزم فیلتراسیون، مکش خلاء و غلتکهای کالیبره کننده، آب اضافی آن گرفته شده و فشرده میشود تا یک لایه (ورق سبز) با ضخامت کم شکل گیرد.

-

چندلایه کردن: این لایههای نازک، به صورت پی در پی و پشت سر هم روی یکدیگر قرار میگیرند (لمینت میشوند) تا به ضخامت نهایی مورد نظر (مثلاً از ۴ میلیمتر تا 18 میلیمتر) برسند.

۲. مزایای سیستم Flow-on

-

پیچیدگی کمتر تجهیزات: ماشینآلات و خط تولید Flow-on معمولاً سادهتر بوده و سرمایهگذاری اولیه کمتری را میطلبد.

-

مناسب برای مقیاس کوچک: برای تولیدکنندگان با ظرفیت کمتر یا شروع کار، گزینه مناسبتری است.

-

غلظت بالاتر دوغاب: به دلیل استفاده از دوغاب با غلظت بالاتر، اتلاف آب و مواد اولیه میتواند کمتر باشد.

-

تنوع در مواد اولیه: این سیستم میتواند تطبیقپذیری بیشتری با مواد اولیه با تراکم متفاوت داشته باشد، زیرا مشکلات نشست یا شناور شدن مواد جامد در حوضچههای هاتچک وجود ندارد.

مراحل بعدی پس از شکلگیری

پس از تشکیل ورق به روش Flow-on، مراحل نهایی تولید مشابه روش Hatschek است که شامل:

-

برش: برش ورق به ابعاد استاندارد.

-

عملآوری (Curing): مهمترین مرحله که معمولاً به روش اتوکلاو (قرار دادن صفحات تحت فشار و دمای بالا) انجام میشود تا خواص مکانیکی، ابعادی و مقاومت در برابر رطوبت نهایی محصول تضمین گردد.

کاربرد های مختلف فایبر سمنت برد

۱. نمای خارجی (External Facades)

فایبر سمنت برد (Fiber Cement Board) یکی از مصالح پرکاربرد و نوین در نمای خشک ساختمانها است که ترکیبی از زیبایی، دوام و ایمنی را در کنار هزینه نگهداری پایین ارائه میدهد. در ادامه، مزایای اصلی این متریال در نمای ساختمان را بهصورت کامل و فنی مرور میکنیم:

۱. دوام و طول عمر بالا : فایبر سمنت برد از ترکیب سیمان پرتلند، الیاف سلولزی، سیلیس و مواد معدنی پایدار ساخته میشود. این ترکیب موجب میشود که:

- در برابر رطوبت، باران، برف و اشعه UV مقاوم باشد.

- در مناطق مرطوب شمال کشور (مانند مازندران و گیلان) عملکرد بسیار خوبی داشته باشد.

- به مرور زمان ترک، طبله یا پوسته شدن در آن رخ ندهد.

۲. مقاومت بالا در برابر آتش

فایبر سمنت برد غیرقابل اشتعال (Non-combustible) است و در طبقه A1 از نظر مقاومت حریق قرار میگیرد.

در تستهای آتش، این متریال- نه شعلهور میشود،

- نه دود سمی تولید میکند،

- و نه باعث گسترش آتش به سایر قسمتها میگردد.

این ویژگی آن را برای ساختمانهای بلندمرتبه و فضاهای عمومی به گزینهای ایمن تبدیل میکند.

۳. مقاومت در برابر رطوبت و قارچ

به دلیل ساختار متراکم و غیرقابل نفوذ، فایبر سمنت برد:

- در برابر نفوذ آب، بخار و کپکزدگی مقاوم است.

- در مناطق با رطوبت بالا و تغییرات دمایی شدید (مثل شمال و جنوب ایران) بدون تغییر ابعاد باقی میماند.

۴. استحکام مکانیکی بالا و ثبات ابعادی

این متریال تحت فشار زیاد تولید شده و ساختاری فشرده دارد که باعث میشود:

- در برابر ضربه، فشار و خمش مقاومت بالایی داشته باشد.

- در برابر تغییرات دما انبساط و انقباض کمی داشته باشد .

- سطح آن برای اجرای انواع رنگ، پوشش یا بافت نهایی آماده باشد.

۵. زیبایی و تنوع طرح و رنگ

فایبر سمنت برد در طرحها ی گوناگون تولید میشود:

- طرح چوب برای نماهای گرم و طبیعی،

- طرح سنگ برای نماهای ویلایی

- طرح ساده و مینیمال برای ساختمان های مدرن.

قابلیت رنگپذیری بالا باعث میشود بتوان آن را با رنگهای اکریلیک یا نانو پوششها کاملاً هماهنگ با سبک معماری اجرا کرد.

۶. اجرای خشک و سرعت نصب بالا

سیستم نصب فایبر سمنت برد به روش خشک انجام میشود (بدون ملات):

- با زیرسازی گالوانیزه یا آلومینیومی و پیچ مخصوص نصب میگردد.

- نصب سریع، تمیز و بدون زمان خشک شدن دارد.

- در آینده نیز تعویض یا تعمیر پنلها بهراحتی امکانپذیر است.

2. دیوارهای داخلی :

در سالهای اخیر استفاده از سیستمهای ساخت خشک (Drywall Systems) در صنعت ساختمانسازی ایران رشد چشمگیری داشته است. یکی از مصالح پرکاربرد در این حوزه سمنت برد (Cement Board) است که بهعنوان جایگزینی مقاومتر و بادوامتر از گچبرد و پانلهای سنتی مطرح شده است. سمنت برد نهتنها در نما بلکه در دیوارهای داخلی نیز نقشی کلیدی دارد.

دلایل استفاده از سمنت برد در دیوار داخلی

-

مقاومت در برابر رطوبت:

در فضاهایی مانند سرویس بهداشتی، آشپزخانه و زیرزمین که دیوار در معرض بخار یا آب است، سمنت برد جایگزینی ایدهآل برای گچبرد محسوب میشود. -

غیرقابل اشتعال بودن:

ساختار غیرآلی آن مانع گسترش آتش میشود و در سیستمهای ضدحریق بهعنوان پوشش محافظ کاربرد دارد. -

دوام و استحکام مکانیکی بالا:

در برابر ضربه، ترکخوردگی و انبساط حرارتی مقاوم است؛ بهویژه در دیوارهایی که نیاز به تحمل وزن کاشی یا سنگ دارند. -

نصب آسان و سریع:

بهصورت خشک و با پیچ بر روی پروفیل گالوانیزه نصب میشود؛ نیازی به ملات ندارد و سرعت اجرا را افزایش میدهد. -

سازگاری با پوششهای مختلف:

سطح سمنت برد قابلیت رنگ پذیری ، کاشیکاری، میکروسمنت، چسب کاشی و پوششهای تزئینی را دارد.

در سیستم دیوار داخلی، سمنت برد بهعنوان پوشش نهایی یا زیرکار مقاوم روی سازه فلزی (پروفیل گالوانیزه یا LSF) نصب میشود. فضای خالی بین دو صفحه برای عبور تأسیسات و قرارگیری عایق حرارتی و صوتی استفاده میشود. این ساختار باعث کاهش وزن مرده ساختمان، افزایش سرعت ساخت و بهبود عملکرد انرژی میشود.

الزامات اجرایی

-

استفاده از پیچهای ضدزنگ مخصوص سمنت برد

-

آببندی درزها با چسب و مش فایبرگلاس

-

اجرای سیلر و پرایمر قبل از رنگ یا کاشی

-

رعایت فواصل استاندارد بین پروفیلها (۴۰ تا ۶۰ سانتیمتر)

-

درز انقطاع مناسب برای جلوگیری از ترک در محل اتصال صفحات (معمولاً بین 3 تا 4 میلی متر)

مزایا در مقایسه با مصالح سنتی

ویژگی سمنت برد گچبرگ یا دیوار سنتی مقاومت در برابر رطوبت بسیار بالا ضعیف مقاومت در برابر آتش عالی متوسط وزن سازه سبک سنگین اجرای تأسیسات آسان دشوار دوام و عمر مفید بلندمدت محدود

3. دیوارهای جانبی (محوطه) :

فایبر سمنت برد (Fiber Cement Board)، که غالباً با نام سمنت برد شناخته میشود به دلیل خواص منحصربهفرد، به سرعت به جایگزینی ایدهآل برای مصالح سنتی مانند چوب، سنگ و آجر در نمای خارجی و بهویژه دیوارهای محوطه تبدیل شدهاند.

مزایای کلیدی در کاربردهای بیرونی

فایبر سمنت برد مجموعهای از مزایای فنی و اقتصادی را برای دیوارهای در معرض عوامل جوی فراهم میکند که آن را به انتخابی هوشمندانه تبدیل کرده است:

مقاومت بینظیر در برابر عوامل محیطی

-

ضد رطوبت و پوسیدگی: برخلاف چوب، این صفحات کاملاً در برابر نفوذ رطوبت مقاوم هستند و دچار پوسیدگی، تورم یا تغییر شکل ناشی از آب نمیشوند. این ویژگی برای دیوارهای محوطه که در تماس مستقیم با باران و رطوبت زمین قرار دارند، حیاتی است.

-

ضد حریق: ساختار سیمانی فایبر سمنت، آن را به یک متریال غیر قابل اشتعال تبدیل کرده است که ایمنی ساختمان و محوطه را به طرز چشمگیری افزایش میدهد.

-

مقاومت در برابر حشرات و موریانه: بهدلیل ساختار معدنی، مورد علاقه آفاتی مانند موریانه نبوده و نیازی به تیمار شیمیایی ندارد.

-

پایداری در برابر اشعه UV و تغییر دما: در برابر نور مستقیم خورشید رنگپریدگی کمی دارد و تغییرات شدید دما باعث ترک خوردگی یا پوستهپوسته شدن آن نمیشود.

زیبایی طرح چوب بدون نگهداری

یکی از پرطرفدارترین کاربردهای فایبر سمنت برد، تولید آن با طرح و بافت چوب (Wood Texture) است. این امر به طراحان امکان میدهد که ظاهری گرم و طبیعی مشابه چوبهای ترمو (چوب حرارت دیده) یا چوبهای سنتی ایجاد کنند .

-

صرفهجویی در نگهداری: زیبایی طرح چوب را ارائه میدهد، اما نیاز به نگهداری پرهزینه و مکرر چوب (مانند رنگآمیزی، روغنکاری یا ضد آبسازی) را به صفر میرساند.

-

تنوع رنگ: این صفحات طرح چوب پس از نصب قابل رنگآمیزی هستند که امکان شخصیسازی رنگ حصار و مطابقت آن با نمای اصلی ساختمان را فراهم میکند.

سرعت و سهولت در اجرا (سیستم خشک)

فایبر سمنت برد بهعنوان یک مصالح پیشساخته، با استفاده از سیستم اجرای خشک (Dry Installation) و بدون نیاز به ملات و دوغاب نصب میشود.

-

وزن سبک: وزن پایین آن نسبت به سنگ یا آجر، حملونقل و نصب را سادهتر کرده و بار مرده سازه را کاهش میدهد.

-

اجرای سریع: نصب بر روی زیرسازی فلزی یا چوبی با استفاده از پیچ، سرعت اجرای دیوار محوطه یا پوشش جانبی را تا حد زیادی افزایش میدهد.

ملاحظات فنی در نصب

برای اطمینان از حداکثر دوام و زیبایی در دیوارهای خارجی، رعایت نکات فنی زیر ضروری است:

-

زیرسازی: اجرای دقیق زیرسازی فلزی یا چوبی (فریم) تراز و محکم، برای جلوگیری از تاب برداشتن و ایجاد تنش در پنلها الزامی است.

-

درزها و اتصالات: استفاده از نوارها و بتونههای مخصوص در محل اتصالات و درزها برای تضمین نفوذناپذیری دیوار در برابر آب.

-

پوشش نهایی: پس از نصب، بهکارگیری رنگهای پایه آب اکریلیک یا کوتینگهای مخصوص، علاوه بر زیبایی، به حفظ سطح در برابر رطوبت بیشتر و آفتابسوختگی کمک میکند.

در نهایت، استفاده از فایبر سمنت برد در دیوار محوطه و نمای جانبی، یک سرمایهگذاری طولانیمدت برای تأمین استحکام، ایمنی و زیبایی پایدار در فضاهای بیرونی ساختمان است.

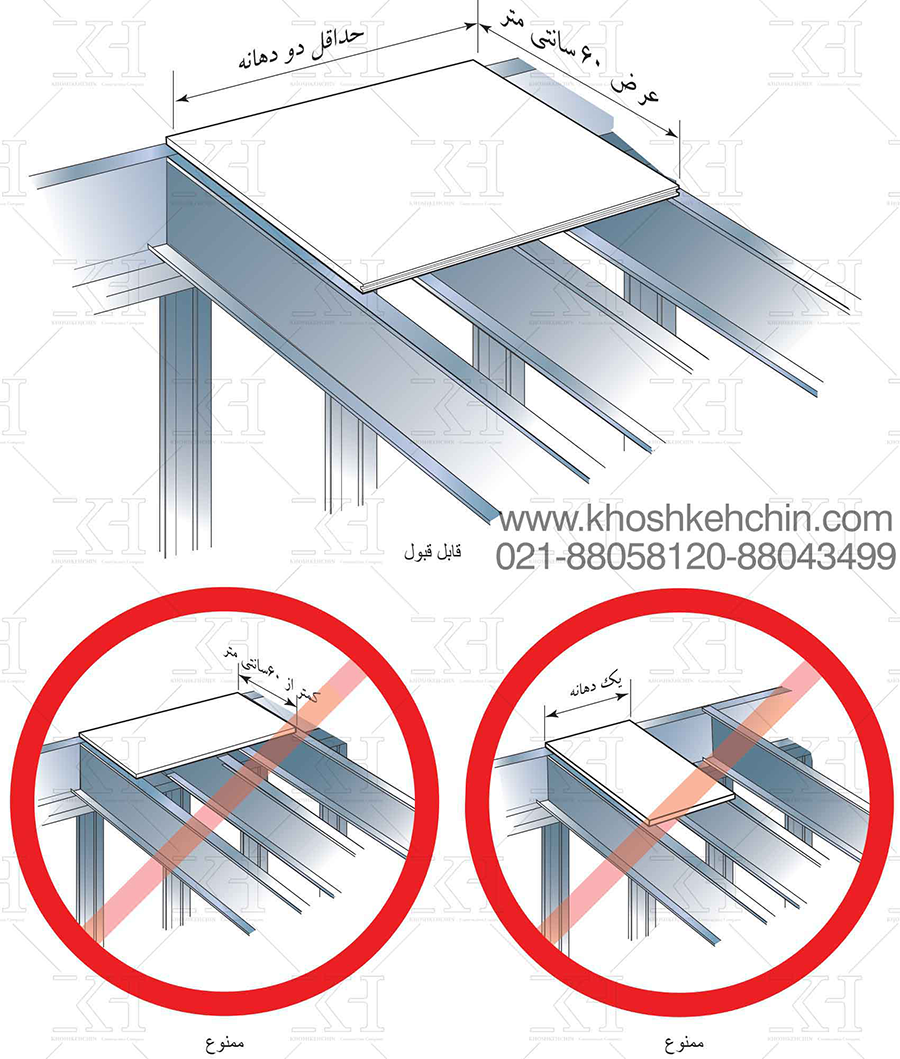

4. سقف کاذب :

سقف کاذب یکی از اجزای کلیدی در طراحی داخلی ساختمان است که علاوه بر پوشاندن تأسیسات و ایجاد جلوه زیباشناختی، نقش مهمی در عایقکاری حرارتی، صوتی و مقاومت در برابر رطوبت دارد. در سالهای اخیر، فایبر سمنت برد (Fiber Cement Board) بهعنوان یکی از بهترین مصالح جایگزین برای گچبرگ و سقفهای سنتی در پروژههای مدرن به خصوص در مناطق با رطوبت نسبی بالا مانند شمال و جنوب کشور معرفی شده است.

مزایای استفاده از فایبر سمنت برد در سقف کاذب

-

مقاومت عالی در برابر رطوبت:

برخلاف سقفهای گچی، فایبر سمنت برد در محیطهای مرطوب مانند حمام، آشپزخانه، پارکینگ و استخر، دچار بادکردگی یا تغییر شکل نمیشود. -

غیرقابل اشتعال و ایمن:

به دلیل ترکیب غیرآلی، این متریال شعلهور نمیشود و در سیستمهای ضدحریق کاربرد گستردهای دارد. -

دوام و ثبات ابعادی:

در برابر تغییرات دما، انبساط و انقباض بسیار پایدار است و ترک یا درز در طول زمان ایجاد نمیکند. -

قابلیت اجرای متنوع:

میتوان آن را رنگآمیزی، پوششدهی با میکروسمنت، یا ترکیب با طرح چوب و متریالهای تزئینی کرد. -

نصب سریع و سبک:

بهوسیله پروفیل گالوانیزه یا سازه سبک LSF نصب میشود و نسبت به سقفهای سنتی وزن بسیار کمتری دارد.

مراحل اجرای سقف کاذب با فایبر سمنت برد

-

زیرسازی :

ابتدا شبکهای از پروفیلهای گالوانیزه با فواصل استاندارد (۴۰ تا ۶۰ سانتیمتر) اجرا میشود. -

نصب صفحات:

فایبر سمنت برد با پیچ مخصوص ضدزنگ روی زیرسازی متصل میگردد. -

درزگیری:

درزها با چسب درزگیر و نوار فایبرگلاس تقویت میشوند تا سطحی یکنواخت حاصل شود. -

سیلر و رنگ نهایی:

پس از خشک شدن، سیلر اجرا و سپس رنگ یا پوشش دلخواه اعمال میگردد.

کاربردهای رایج

-

سقف واحد و سرویسهای بهداشتی و حمامها

-

آشپزخانههای صنعتی یا خانگی

-

سقف پارکینگها و بالکنهای نیمهباز

-

فضاهای عمومی پررفتوآمد مانند سالنها و مراکز خرید

-

ساختمانهای پیشساخته و سازههای LSF

مقایسه با سایر مصالح سقف کاذب

ویژگی فایبر سمنت برد گچبرگ PVC یا طلقی مقاومت در برابر رطوبت بسیار بالا ضعیف متوسط مقاومت در برابر آتش عالی متوسط ضعیف استحکام مکانیکی بالا متوسط کم قابلیت رنگ و طرح زیاد زیاد محدود طول عمر بیش از ۳۰ سال ۱۰–۱۵ سال ۵–۸ سال نکات اجرایی مهم

-

از پیچهای ضدزنگ مخصوص فایبر سمنت برد استفاده شود.

-

درزها قبل از رنگآمیزی کاملاً با چسب و توری پوشانده شوند.

-

تهویه مناسب در فضای سقف رعایت گردد تا از تجمع رطوبت جلوگیری شود.

-

قبل از اجرای رنگ، سطح با سیلر آکریلیک پوشانده شود تا چسبندگی رنگ بهبود یابد.

5. کف کاذب :

اجرای کف کاذب با فایبر سمنت برد: راهکاری نوین، مقاوم و سبک

فایبر سمنت برد (Fiber Cement Board) یکی از مصالح نوین و کارآمد در صنعت ساختمان است که به دلیل ترکیب سیمان، سیلیس، و الیاف سلولزی، ویژگیهای منحصر به فردی از جمله مقاومت بالا در برابر رطوبت، آتش، ضربه و همچنین وزن کم دارد. استفاده از این صفحات در کف کاذب، بهویژه در ساخت و سازهای سبک (مانند سیستم LSF)، فضاهای مرطوب، ساختمانهای تجاری و اداری که نیاز به عبور تأسیسات دارند، یک راهکار سریع، مقاوم و با دوام بالا محسوب میشود.

فایبر سمنت برد کف چیست؟

فایبر سمنت برد که با نامهای سمنت برد یا پانل سیمانی الیافی نیز شناخته میشود، نوعی صفحه ساختمانی پیشساخته است که به روش خشک نصب میشود. ضخامتهای مخصوص کاربرد در کف و تحمل بار، معمولاً بین ۱۸ تا ۲۰ میلیمتر است. این صفحات به دلیل مقاومت مکانیکی بالا و پایداری در برابر عوامل محیطی، جایگزین مناسبی برای مصالح سنتی در کفسازی، بهویژه در سیستمهای ساختمانی مدرن به شمار میآیند.

مزایای استفاده از فایبر سمنت برد در کف کاذب

انتخاب فایبر سمنت برد برای اجرای کف کاذب، مزایای متعددی را در بر دارد:

ویژگی شرح مزیت مقاومت در برابر رطوبت ساختار سیمانی و الیافی آن را کاملاً در برابر آب، پوسیدگی، کپک و قارچ مقاوم میسازد؛ ایدهآل برای فضاهای مرطوب (مانند حمام و آشپزخانه). مقاومت مکانیکی و تحمل بار دارای تحمل بار و مقاومت فشاری و خمشی بالا، مناسب برای فضاهای پرتردد . مقاومت در برابر آتش غیرقابل اشتعال بوده و در برابر حریق پایداری بالایی دارد. سبکسازی سازه وزن بسیار کمتر نسبت به بتن و مصالح بنایی سنتی، که موجب کاهش بار مرده ساختمان و بهبود عملکرد سازه در برابر زلزله میشود. سرعت و سهولت اجرا نصب به روش خشک (پیچ و زیرسازی فلزی/LSF) سرعت اجرای پروژه را به طور چشمگیری افزایش میدهد. عایق صوتی و حرارتی به دلیل دانسیته مناسب و ساختار خود، در کاهش انتقال صوت و حرارت مؤثر است. سازگاری با پرداخت نهایی قابلیت پوشش با انواع کفپوشهای نهایی مانند میکروسمنت، پارکت، سرامیک، کاشی، اپوکسی و موکت را دارد. نحوه اجرای کف کاذب با فایبر سمنت برد

اجرای کف کاذب با فایبر سمنت برد عمدتاً شامل سه مرحله اصلی است:

الف. زیرسازی (سازه حمال)

-

طراحی و محاسبات: با توجه به میزان باربری مورد نیاز و ضخامت برد انتخاب شده (۱۸ تا ۲۰ میلیمتر)، فواصل تیرها و المانهای زیرسازی محاسبه میشود.

-

اجرای سازه فلزی: زیرسازی معمولاً با استفاده از پروفیلهای فلزی یا سازه LSF اجرا میشود.

-

آمادهسازی فلز: المانهای فلزی باید تمیز و عاری از آلودگی باشند و در صورت نیاز، از پوششهای ضد زنگ (به ویژه در محل جوشها) استفاده شود.

ب. نصب فایبر سمنت برد

-

برش و اندازهگیری: صفحات با ابعاد استاندارد ( ۱۲۰×۲۴۰ سانتیمتر) با توجه به طرح و زیرسازی به ابعاد مورد نیاز برش داده میشوند.

-

چیدمان: صفحات باید به صورت طولی و برخلاف جهت اجرای المانهای سازه چیده شوند تا توزیع بار بهینه انجام شود.

-

اتصال: صفحات با استفاده از پیچهای مخصوص (پیچهای سر متهای گالوانیزه) به زیرسازی فلزی متصل میشوند. فاصله پیچها و لبهها باید طبق دستورالعملهای فنی رعایت شود.

ج. اتمام کار و پرداخت نهایی

-

درزبندی: پس از نصب، درزهای بین صفحات و کنجهای ۹۰ درجه داخلی و خارجی باید با استفاده از متریالی مانند چسب پلی اورتان یا ماستیکهای سیلیکونی مخصوص، درزبندی شوند تا از نفوذ رطوبت جلوگیری و مقاومت سیستم حفظ شود.

-

اجرای کفپوش نهایی: پس از خشک شدن مواد درزبندی، میتوان انواع کفپوشهای نهایی (مانند سرامیک، سنگ، پارکت، یا کفپوشهای پلیمری) را بر روی فایبر سمنت برد اجرا کرد. برای نصب کاشی و سرامیک، نیاز به تمهیدات اجرایی خاص (مانند استفاده از چسبهای پایه سیمانی انعطافپذیر) است.

نکات فنی و اجرایی مهم

-

ضخامت بحرانی: برای کفهای باربر، ضخامت ۱۸ تا ۲۰ میلیمتر توصیه میشود.

-

شرایط آب و هوایی: فایبر سمنت برد در برابر رطوبت مقاوم است، اما در زمان نصب در دمای انجماد یا بر روی سمنت برد یخزده، باید از استفاده از نمک و ضد یخ خودداری کرد و پوششدهی مناسب انجام شود.

-

تأمین پایداری: رعایت جزئیات اجرایی در زیرسازی و فواصل المانها، کلید تأمین پایداری و مقاومت مورد انتظار در کف کاذب است.

-

استانداردها: تولید و اجرای فایبر سمنت برد باید مطابق با استانداردهای ملی و بینالمللی مرتبط صورت پذیرد.

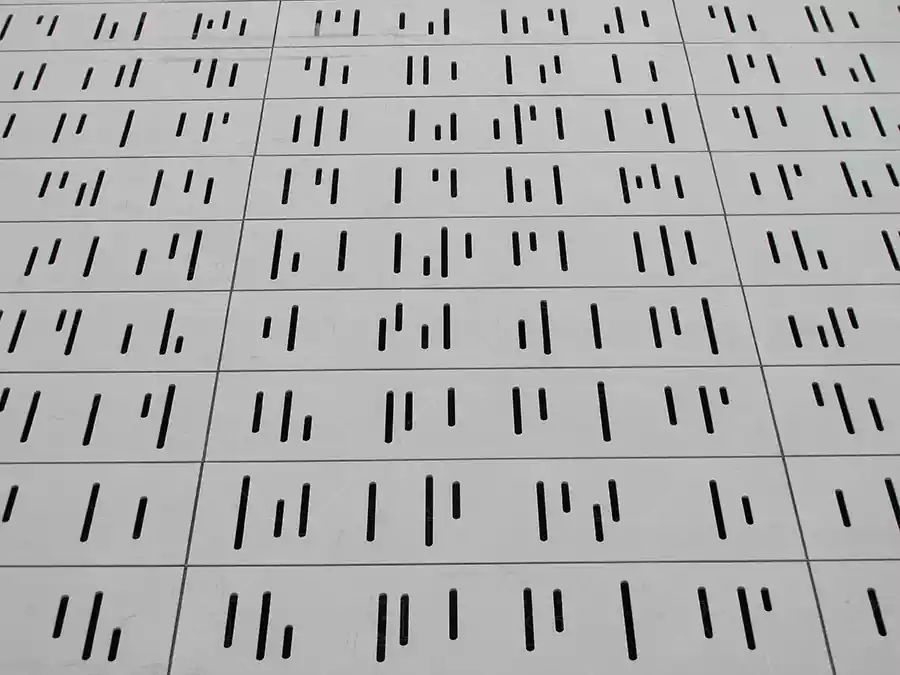

6. کاربردهای دکوراتیو :

فایبر سمنت برد طرحدار سفارشی

فایبر سمنت برد (Fiber Cement Board) دیگر صرفاً یک پوشش مقاوم نیست، بلکه به یک بوم سهبعدی برای معماران و طراحان تبدیل شده است. با بهرهگیری از تکنولوژیهای برش دقیق مانند واترجت (Waterjet) و CNC (Computer Numerical Control)، امکان ایجاد پنلهای طرحدار با الگوهای هندسی، خطوط منحنی یا برشهای سوراخدار فراهم شده است. این پنلهای سفارشی دکوراتیو، راهکاری ایدهآل برای خلق نماهای پویا، دیوارهای تفکیککننده جذاب و عناصر سایهانداز در معماری معاصر هستند که ترکیبی بینظیر از مقاومت، سبکی و زیباییشناسی منحصر به فرد را ارائه میدهند.

تکنولوژی برش

-

برش واترجت (Waterjet Cutting): این روش از جریان آب بسیار پرفشار (و گاهی اوقات با ترکیب مواد ساینده) برای برش فایبر سمنت استفاده میکند. دقت فوقالعاده بالا، عدم ایجاد حرارت و لبههای بسیار صاف و تمیز، آن را برای ایجاد طرحهای پیچیده و حساس ایدهآل میسازد.

-

برش CNC (CNC Milling/Routing): این دستگاهها با استفاده از ابزارهای چرخشی (متهها و فرزها) که توسط کامپیوتر کنترل میشوند، قادرند الگوهای تکراری و دقیق، شیارها، یا حتی حکاکیهای سهبعدی را بر روی سطح پنل ایجاد کنند.

این تکنیکها امکان تولید طرحهایی با دقت میلیمتری را فراهم میکنند که با روشهای برش سنتی به هیچ وجه قابل دستیابی نیستند.

کاربردهای معماری پنلهای طرحدار

پنلهای فایبر سمنت برد که با برش دقیق طراحی شدهاند، کاربردهای متنوعی در فضاسازی دارند که فراتر از پوشش ساده است:

الف. نمای ساختمان و سایهانداز (Screen/Shading)

یکی از برجستهترین کاربردهای این پنلها، استفاده در نما برای مدیریت نور و ایجاد سایه است.

-

فیلتر نور و دید: الگوهای سوراخدار یا مشبک، به خصوص در نماهای دوپوسته (Double-Skin Facades)، به عنوان یک فیلتر بصری عمل میکنند. آنها نور مستقیم خورشید را کاهش داده و دید از بیرون را کنترل میکنند، در حالی که ساکنین همچنان میتوانند به بیرون دید داشته باشند.

-

زیباییشناسی پویا: با تغییر زاویه تابش خورشید در طول روز، این برشها سایههای متفاوتی بر روی نمای داخلی ایجاد میکنند که جلوهای متحرک و پویا به ساختمان میبخشد.

-

تخلیه حرارتی: در طراحی نمای سبز، این پنلها به جریان هوا کمک کرده و لایه اول نما را از نظر حرارتی خنکتر نگه میدارند.

ب. دیوارهای دکوراتیو و پارتیشنهای داخلی

در فضای داخلی، از این پنلها میتوان برای تفکیک فضا به صورت هنری استفاده کرد:

-

پارتیشنهای نورگذر: به جای دیوارهای جامد، از پنلهای طرحدار به عنوان جداکنندههای سبک (پارتیشن) در فضاهای اداری، تجاری یا مسکونی استفاده میشود. این پارتیشنها ضمن تفکیک فضا، امکان عبور جزئی نور را فراهم کرده و از تاریک شدن محیط جلوگیری میکنند.

-

جلوههای نوری: با نورپردازی از پشت این پنلها (Backlighting)، الگوهای برش خورده به صورت برجسته نمایان شده و یک اثر هنری نورانی در دیوار شاخص (Feature Wall) ایجاد میکنند.

ج. سقفهای کاذب و مبلمان شهری

پنلهای برشخورده میتوانند در دیواره ها و سقفهای کاذب، جلوهای متفاوت ایجاد کنند یا به عنوان متریال مقاوم در ساخت مبلمان و عناصر شهری به کار روند.

مزایای استفاده از فایبر سمنت برد طرحدار

استفاده از این متریال دکوراتیو سفارشی، مزایای فنی و اقتصادی زیر را به همراه دارد:

مزیت شرح عملکرد مقاومت محیطی بینظیر برخلاف چوب یا MDF طرحدار، این پنلها کاملاً در برابر رطوبت، پوسیدگی و تغییرات شدید دما مقاوم هستند، که برای نماهای بیرونی حیاتی است. دقت و تکرارپذیری طرح تکنیکهای CNC و واترجت، تضمین میکنند که تمام قطعات و برشها در سراسر پروژه، کاملاً مشابه و یکنواخت باشند. سبکی و ایمنی وزن کم فایبر سمنت (نسبت به سنگ و فلز)، نصب آسانتر و ایمنی بالاتر در برابر زلزله را به همراه دارد. قابلیت رنگپذیری این پنلها پس از برش، قابلیت رنگآمیزی با انواع رنگهای ساختمانی را دارند تا با هویت بصری پروژه کاملاً هماهنگ شوند. ملاحظات اجرایی و طراحی

در طراحی و اجرای پنلهای طرحدار سفارشی، باید نکات زیر مد نظر قرار گیرد:

-

پشتیبانی سازهای (زیرسازی): با توجه به حذف بخشی از متریال در اثر برش، زیرسازی باید با دقت بیشتری طراحی شود تا لبههای پنلها و بخشهای نازکتر به خوبی تثبیت شوند و در برابر باد و ارتعاشات مقاوم باشند.

-

ضخامت مناسب: ضخامت پنل انتخابی باید با پیچیدگی طرح و میزان بارگذاری (باد یا ضربه) متناسب باشد. ضخامتهای 12 تا 18 میلیمتر برای کاربردهای دکوراتیو نمای بیرونی رایجترند.

-

برش در محل پروژه: برشهای نهایی و سفارشی باید توسط تولیدکننده و در کارخانه انجام شود تا دقت حفظ گردد. برشهای میدانی معمولاً فقط برای تنظیمات جزئی توصیه میشوند.

قیمت سمنت برد:

قیمت هر متر مربع سمنت برد نسبت به ضخامت و نوع آن (ساده و طرح چوب) متفاوت است. در سایت خشکه چین می توانید به روز ترین لیست قیمت سمنت برد را مشاهده کنید.

بهطور کامل ضد آب نیست، اما در برابر رطوبت بسیار مقاوم است. در سیستمهای نمای خشک، در ترکیب با لایه بخاربند و فاصله تهویه، عملکرد مطلوبی در مناطق مرطوب دارد.بله، این صفحات را میتوان با رنگهای اکریلیک یا پلیاورتان پوشش داد. همچنین برخی برندهای خارجی فایبر سمنتهای رنگشده در کارخانه (Prefinished) ارائه میکنند.نصب آن به روش خشک و با استفاده از پروفیلهای فلزی گالوانیزه صورت میگیرد. اتصالات عموما با پیچ انجام می شوددر صورت نصب صحیح و نگهداری استاندارد، عمر مفید آن بیش از ۳۰ سال است.بله، بهویژه اگر بهصورت نمای تهویهدار اجرا شود، گزینهای بسیار مناسب برای مناطق شمالی و مرطوب ایران است.بله، چون وزن آن نسبت به مصالح سنتی کمتر است و بهصورت خشک روی سازه نصب میشود، در برابر لرزش و تغییر شکل سازه عملکرد مطلوبی دابله، با استفاده از ابزارهای مخصوص مانند تیغه های سرامیک بر و همچنین دستگاه واتر جت میتوان آن را به ابعاد و اشکال دلخواه برش داد.تا حدودی بله. این صفحات در ترکیب با لایههای عایق مانند پشم سنگ یا پلییورتان میتوانند به کاهش انتقال صوت کمک کنند.نمای خارجی ساختمان (نمای خشک) - دیوارهای داخلی و پارتیشنها - سقفهای کاذب - کفهای خشک در فضاهای اداری یا صنعتیبله فایبر سمنت برد متریالی کاملا ضد حریق است .تمام صفحات سیمانی موجود از الیاف برای استحکام خمشی خود استفاده میکنند . بنابراین تمام آنها فایبر سمنت برد هستن . اما در بازار به صفحاتی که مش فایبر گلس در دو طرف خود دارند سمنت برد و آنهایی که الیاف ریز در بافت همگن خود دارند فایبر سمنت برد می گویند -